我国内燃机与世界先进水平相比,可靠性存巨大

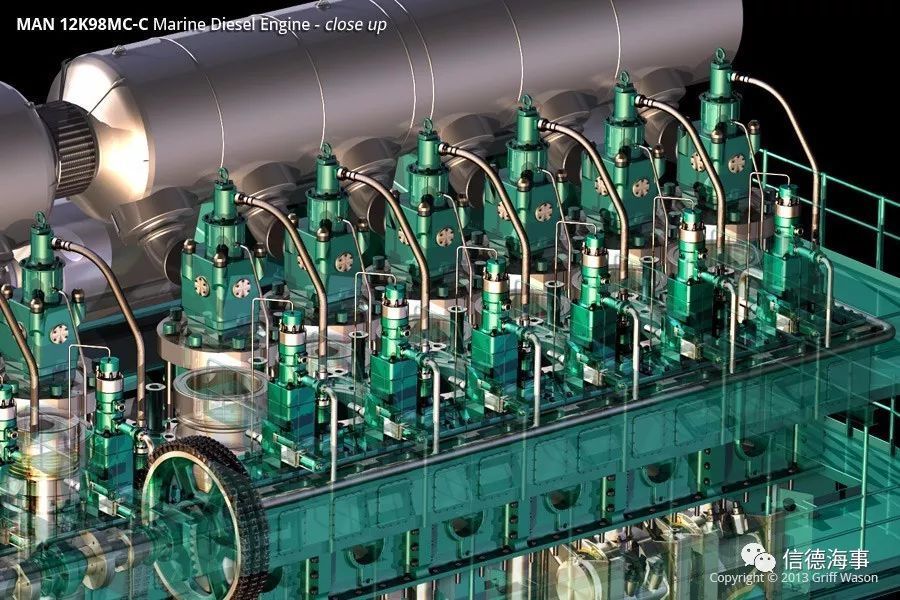

MAN-12K98MC-C-Diesel-Engine

我国已成为全球内燃机生产和使用大国,但产品可靠性问题成为我国内燃机与世界先进水平最大差距所在,制约了产业迈向中高端。对此,我国制定了产业发展规划

“我国已成为全球内燃机生产和使用大国,但内燃机产品可靠性与国际先进水平的差距是不容忽视的问题。”在日前举办的第七届内燃机可靠性技术国际研讨会上,中国内燃机学会副理事长兼秘书长李树生表示,可靠性是评价内燃机产品的重要指标,是产品品质的重要体现,也是未来市场竞争的焦点。它直接影响着配套机械的可靠性,也影响着我国内燃机工业的可持续发展。

内燃机作为制造业链条上的重要一环,是乘用车、商用车、工程机械、农业机械、发电设备、铁路、船舶、石油等工业领域最为核心的组成部分。2017年,我国内燃机产量突破8000万台,总功率突破26亿千瓦,产品进出口额突破240亿美元,我国已连续8年位居世界内燃机生产和消费首位。

“内燃机是机械装备类产品的心脏,关系中国装备制造业的竞争力。可靠性不仅是我国内燃机与世界先进水平最大的差距所在,也是我国内燃机产品迈向中高端的关键所在。”国家市场监督管理总局质量管理司副司长王海东说。

目前,我国在内燃机可靠性研究方面已取得一些成果。李树生介绍,清华大学、天津大学等国内科研机构及高校对可靠性的基础研究日益深入并取得了重要成果;以潍柴、玉柴等为首的行业企业在可靠性技术应用领域已积累了多年实践经验。

“潍柴始终将可靠和耐用作为产品的核心竞争力。”内燃机可靠性国家重点实验室主任、潍柴动力股份有限公司副总裁佟德辉介绍,通过长期深入研究,潍柴发动机寿命走在了行业前列,车用重型柴油机超过欧美水平,机油换油周期达到12万公里。潍柴动力股份有限公司还创造性地开发出重型商用车动力总成配置技术,实现了动力性和经济性的同步提升。

当前,国家大力推进绿色发展,内燃机行业节能减排潜力巨大,成为关注焦点,这也对内燃机可靠性提出了挑战。中国工程院院士、天津大学教授苏万华指出,近年来世界各国都制定了越来越严格的排放和油耗法规来提高内燃机热效率,降低燃油消耗,这也是我国内燃机发展的首要目标。

数据显示,目前我国内燃机产品综合能效与国际先进水平相差10%至20%,车用内燃机产品燃油消耗率水平相差8%至10%,排放水平相差2个等级。可以说,我国内燃机产业规模虽然位居世界前列,但是存在产品多而质不精、品种全而缺乏品牌等问题。

这些问题也被列入内燃机产业发展规划。据了解,我国内燃机技术发展的总体目标是:自主创新和自主开发能力得到显著提高,原始创新能力和创新技术实现领跑,关键技术和关键零部件实现突破,内燃机热效率有害排放水平达到国际先进水平,替代燃料技术国际领先。

中国内燃机工业协会秘书长邢敏认为,具体来看,一要提高内燃机热效率,降低燃油消耗,满足日益严格的油耗法规;二要满足近零排放法规;三要把优化的内燃机同新型燃料和动力系统技术带向市场。

“提升内燃机可靠性,就要加大对零部件可靠耐久性的研发,延长整机使用寿命和排放耐久性,减少修复、报废、再制造乃至购置新发动机对能源材料的需求,同时减少发动机使用状态恶化带来的排放污染。”邢敏说。(经济日报记者 黄 鑫)

关注

免责声明:本文仅代表作者个人观点,与信德海事无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

上一篇:氢能+转子发动机”探出内燃机清洁能源应用“新

下一篇:没有了